Challenge For

High

Efficiency

腕時計の精度向上に対して、高い工作精度から生まれたパーツがより寄与するという点に異論はないだろう。それが複雑機構のトゥールビヨンならばなおのことである。香箱が生み出した高いエネルギーをいかにして効率良く、少ないロスで伝えられるか。近年、新たに生まれた電磁鋳造のテクノロジーがその福音となるだろうか?

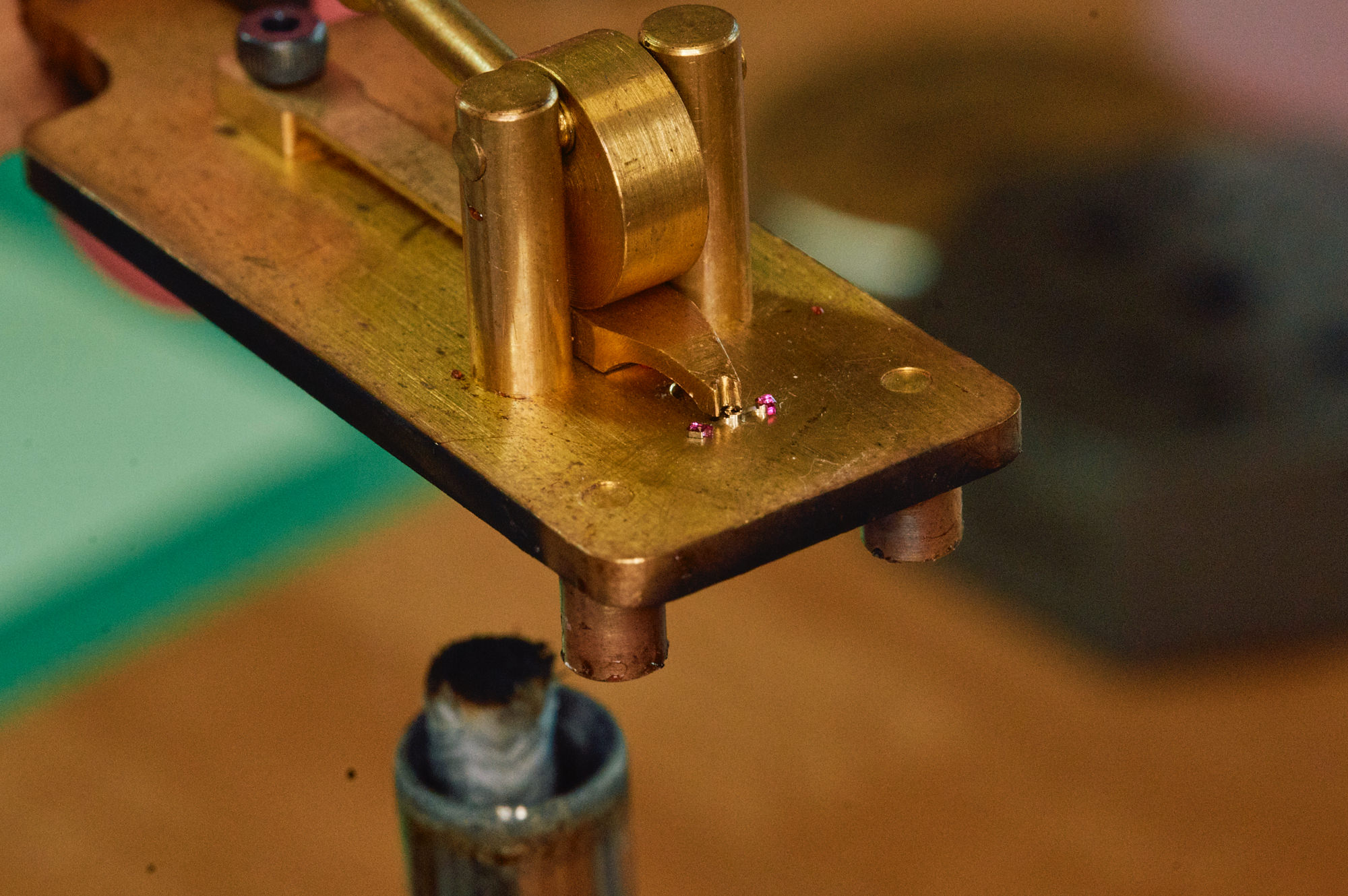

右のアンクルの爪石がガンギ車に当たる様子。1分間に300回振動する計算に。それだけの力が加わるパーツといえる。

トゥールビヨンの進化を目指すフランク ミュラーにとって、ツインバレルやクアトロバレルといった高出力トゥールビヨンにおけるエネルギーロスの軽減は、大きな挑戦である。

というのも、そもそも現在、脱進機構として採用するスイスレバー式は、ガンギ車とアンクルの接点において、構造的に大きくエネルギーを失うことが知られている。とある調べにおいては、およそ40%減という説もあるほどだ。

当然、脱進機構の改善という課題も視野に入れたいところだが、現在の時計界で見られるのは、古くからマリンクロノメーターなどで採用されてきた特殊な構造のデテント式が少数存在する程度。ただし、そちらは耐衝撃性が非常に低く、整備上のデメリットも大きいため、現代の腕時計としての適性は低いと想像される。フランク ミュラーもそうした懸念点を重く見て、スイスレバー式を採用し、進化・発展を繰り返しているわけだ。

スイスレバー式でエネルギーロスを改善するためには、アンクルやガンギ車の形状や素材の変更が選択肢に挙がる。フランク ミュラーでは、理想的な性質をもつ形状や素材の改善に注力した。

まずは、剛性について。エネルギーを伝える接点となるガンギ車とアンクルに対して必要な性質だ。時間あたりの振動数のぶん、お互いに接触するのだから、外部からの力に変形しにくい性質を求めるのは当然のことだろう。

そして、熱伝導性は高いほうがいい。熱がこもることで変形や歪みのリスクが生じやすいからだ。また、軽さも重要な要素で、これは軽量化の項でも触れたとおり、パーツが軽いほどパワーを失わずに済むという考えに基づく。

工作的見地からすると、加工精度を追い込める製法が理想的だ。その点でワイヤー放電加工による真鍮やスティールの精密パーツづくりが一般的だが、0・08㎜以下の細かな加工は非常に難しい。というのも、パーツを固定する穴を必要とするデザイン状の制約があるからだ。

その他にも数々の制約を乗り越え、より理想的な形状を実現する製法として、フランク ミュラーでは、エレクトロフォーム(電磁鋳造)によるガンギ車とアンクルを採用している。

エレクトロフォームとは、半導体製造などに使用されるウエハーに対して、コンピュータでデザイン・設計された3Dデータで型を取り、その型に電磁メッキの技術を応用して、ニッケル合金を鋳造・成形するという最新技術だ。

このおかげで、なんと公差2ミクロンという緻密な加工精度を実現。微細な造形が可能となり、より理想的な形状の脱進機を製造することが可能となった。

同様の作業をワイヤー放電加工で行うことは大変困難で、切削後に職人の手作業を介在させたとしても、うまくいく可能性は低いと考えられている。

最新技術の恩恵は、造形上のあらゆる制約を解消し、デジタル技術を駆使して自由な造形を可能にした。結果、フランク ミュラーが尊重する審美性においても大いに貢献することになったのだ。

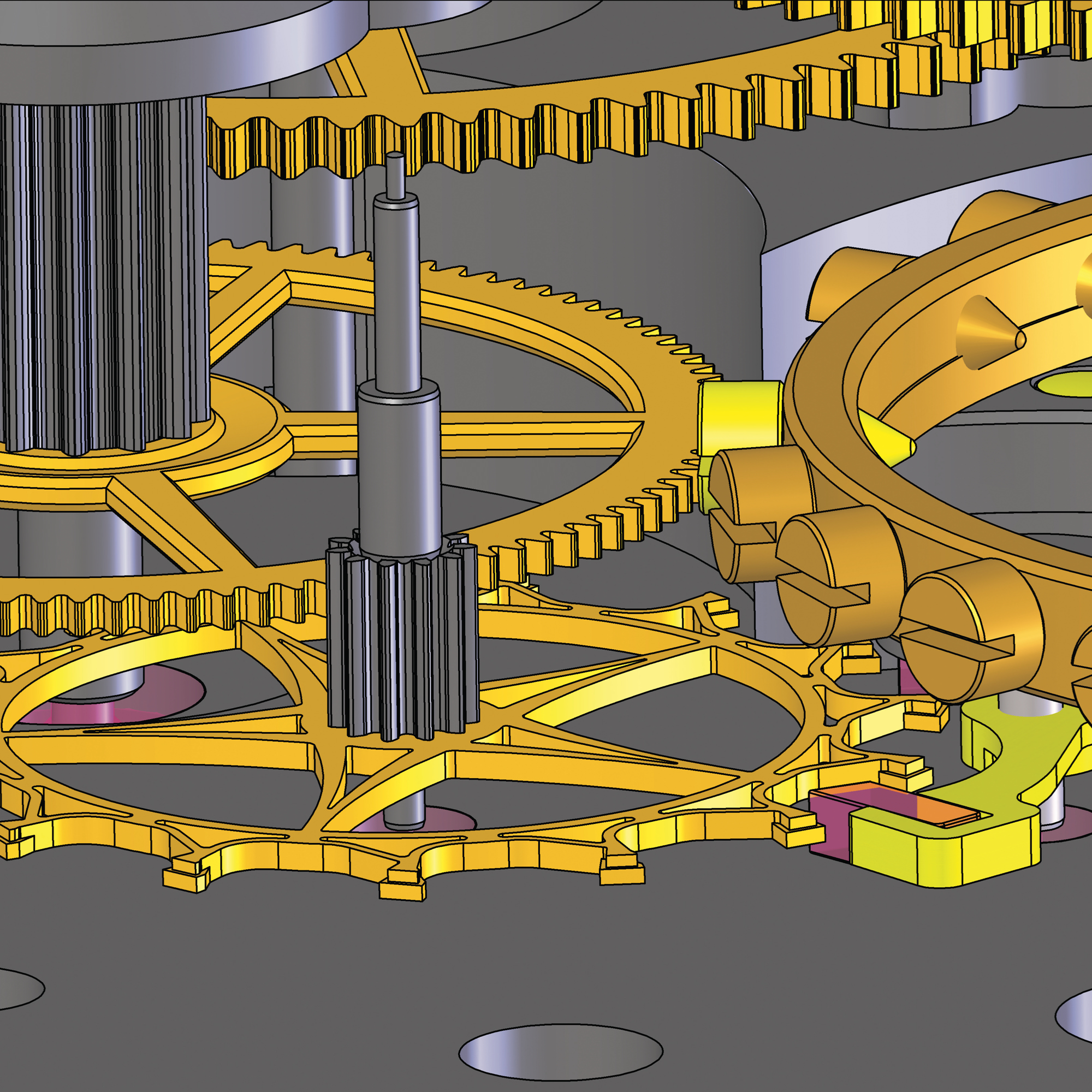

特にガンギ車は、その性質上、非常に複雑な形状に仕上げなければならないため、その威力が遺憾なく発揮される。従来のスティール製は4本の腕によって15個の爪を支える構造となっているが、エレクトロフォームを用いれば、極限までスケルトナイズすることができる、力学的にも最適な形状を自在にデザインすることが可能になった。こうして、フランク ミュラーでは、従来は困難だった軽量性と強度を高次元で両立する理想のデザインを実現できたのだ。

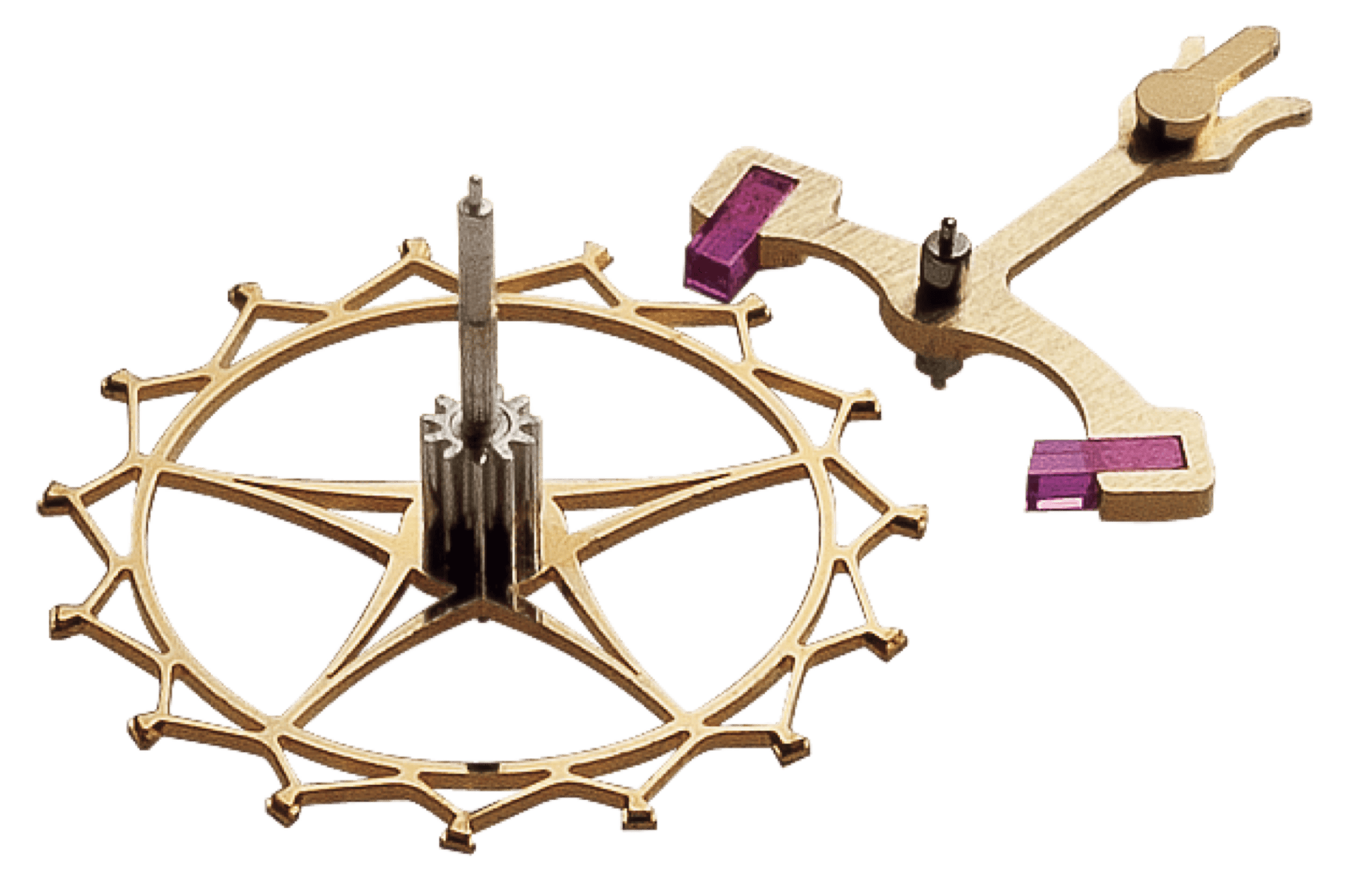

写真の右上と右下に並ぶのが、エレクトロフォームで鋳造されたニッケル合金製のアンクルとガンギ車。肉抜きされて軽量性も高く、デザイン性も優れている。いずれも摩擦係数を低減するコーティングが施されている。写真の左上と左下に並ぶのは従来のスティール製。

実際、エレクトロフォームで成形されたガンギ車の形状を見ていこう。15個の爪を繊細にスケルトナイズされた5本の腕で支えることで、軽量性と同時に美観も備える。同様に、ガンギ車を動かす爪石が付いたアンクルと、香箱からの動力をテンプに受け渡すヒール部分の通称“クワガタ”が付いた脱進レバーも微細な設計がなされているが、それもまた精緻な工作精度のなせる業なのだ。

パーツの素材については、エレクトロフォームで扱いやすいニッケル合金を採用する。スティール並みの剛性と、高い熱伝導性が特性だ。

「摩擦係数を考慮すると、触れ合うパーツ同士は異素材が理想です。その意味で、従来の素材と異なるニッケル合金は最適。ただし、熱伝導性がもたらす歪みの問題については、今後改善すべき点です」と設計責任者は真摯に向き合う。

「時計製造に携わる者であれば、誰もが高精度の腕時計をつくりたいと考えます。エネルギーロスにおける最大の難敵は大きな摩擦係数。従来の時計界では、真鍮かスティールが最適解でしたが、エレクトロフォーム技術の登場で、ニッケル合金が新たな価値をもたらしているのは確か。摩擦係数においても真鍮やスティール並みに優れる一方で、それ以上に工作精度を高められるため軽量化を図ることが可能なのです」と、同担当者は語る。ニッケル合金が、スティールや真鍮では実現し得なかった時計製造の新たな可能性を切り拓いたことは間違いない。

最新技術の導入でデザインの自由度が飛躍的に向上したエレクトロフォーム製のスイスレバー脱進機構。エネルギー効率と美しさを両立させながら、フランク ミュラーは時計製造の未来を見据えて歩み続ける。新たに誕生したエレクトロフォーム製の脱進機構が、技術に慢心することなく美観と精度の両立を目指す、フランク ミュラーのトゥールビヨンへの挑戦を象徴しているのだ。