トノウ カーベックス始め、フランク ミュラーのケース製造には、特化した技術と経験ノウハウが求められる。それはいかにマニュファクチュール体制を整えたウォッチランドでも難しい。ブランドの共同設立者ヴァルタン・シルマケスは、時計ケース製造出身であり、だからこそその重要性を認識していたのだろう。これに応えるのがジュテック社だ。

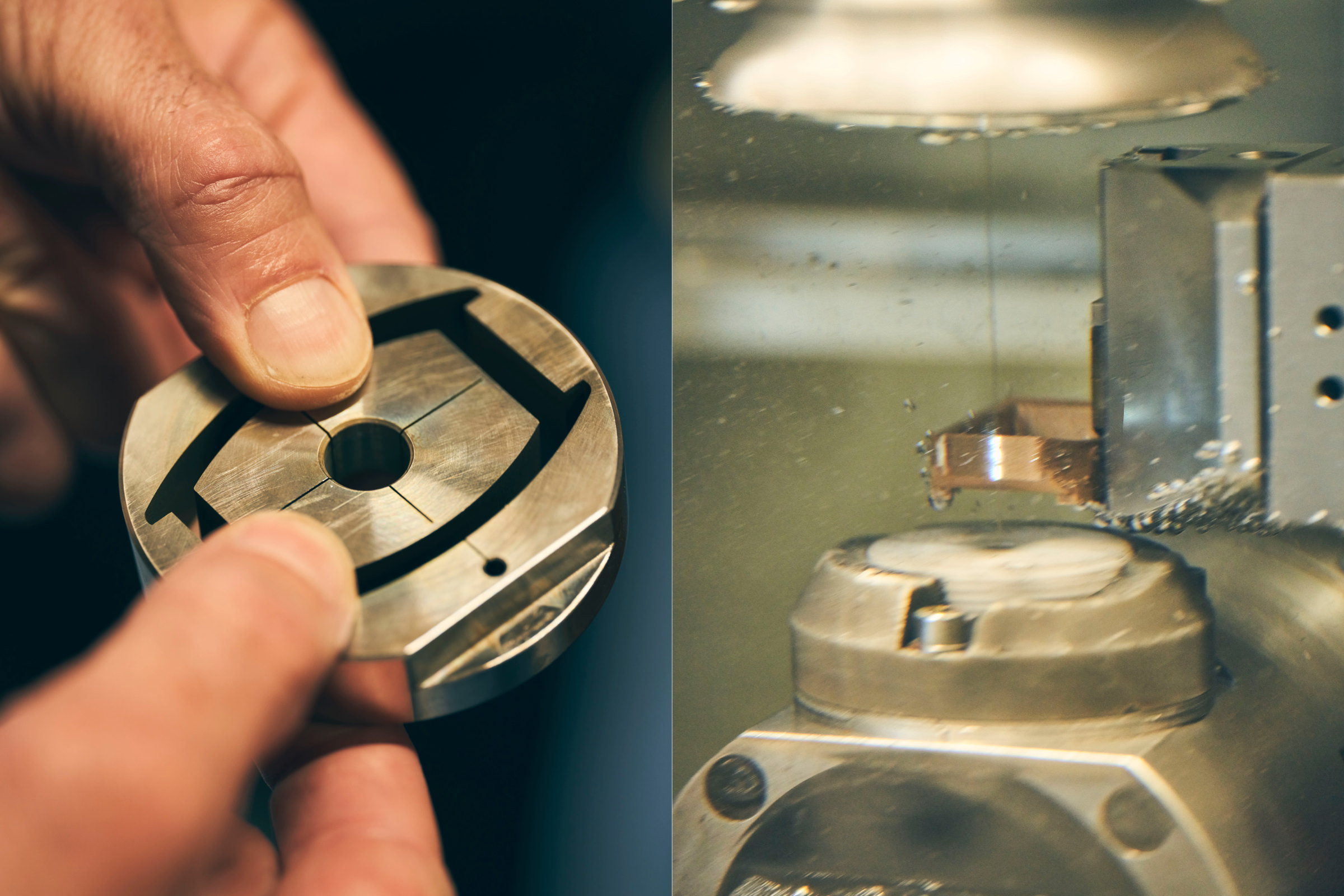

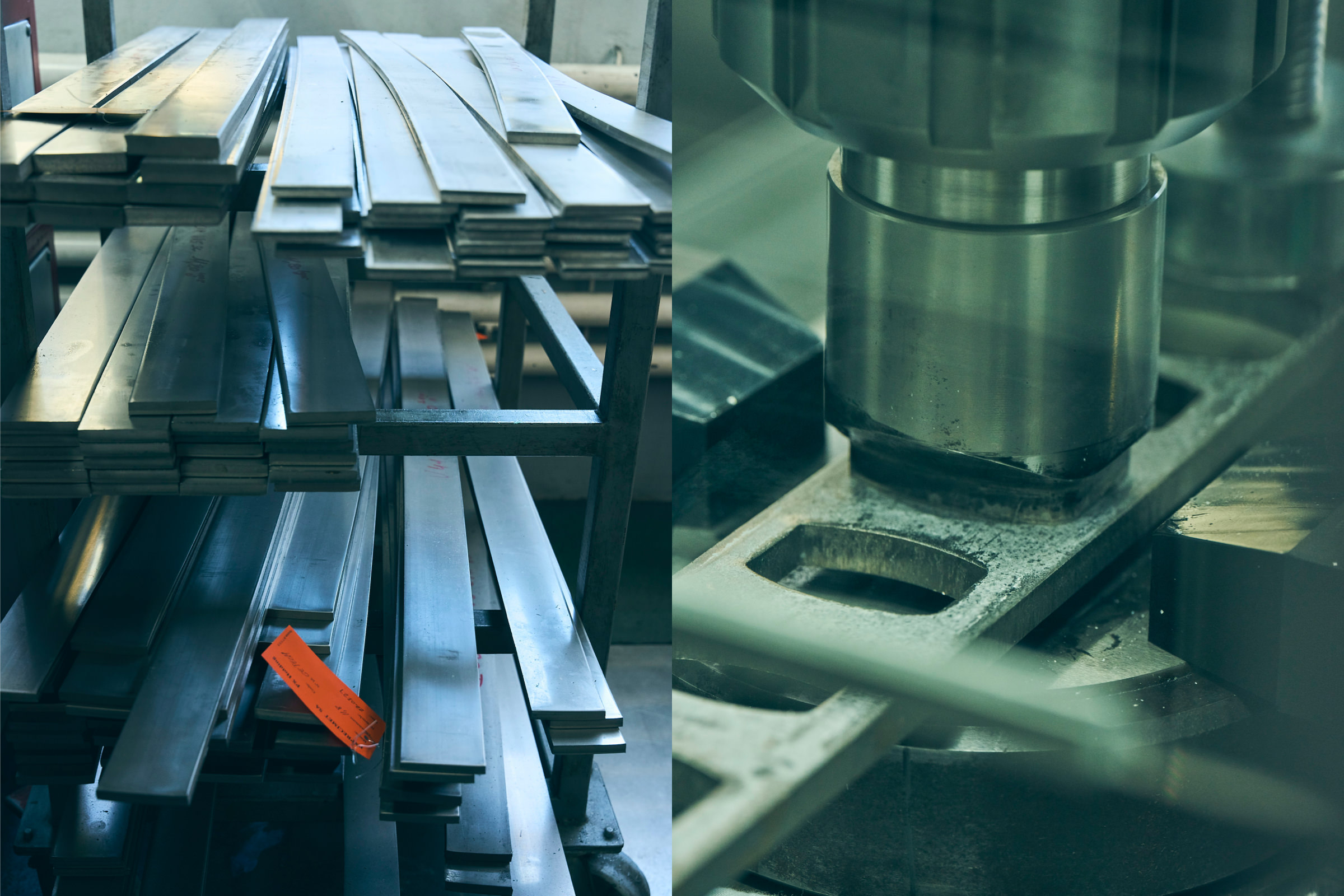

工程は以下の通り。まずウォッチランドで製造されたひな形のケースに対し、改めてジュテック社でデザイン画やすべての施工プランを制作。必要なプレス工具を揃え、すべて整った段階から試作完成までに約1カ月を要する。これをベースに両者で検討、調整が重ねられた末、量産に進む。

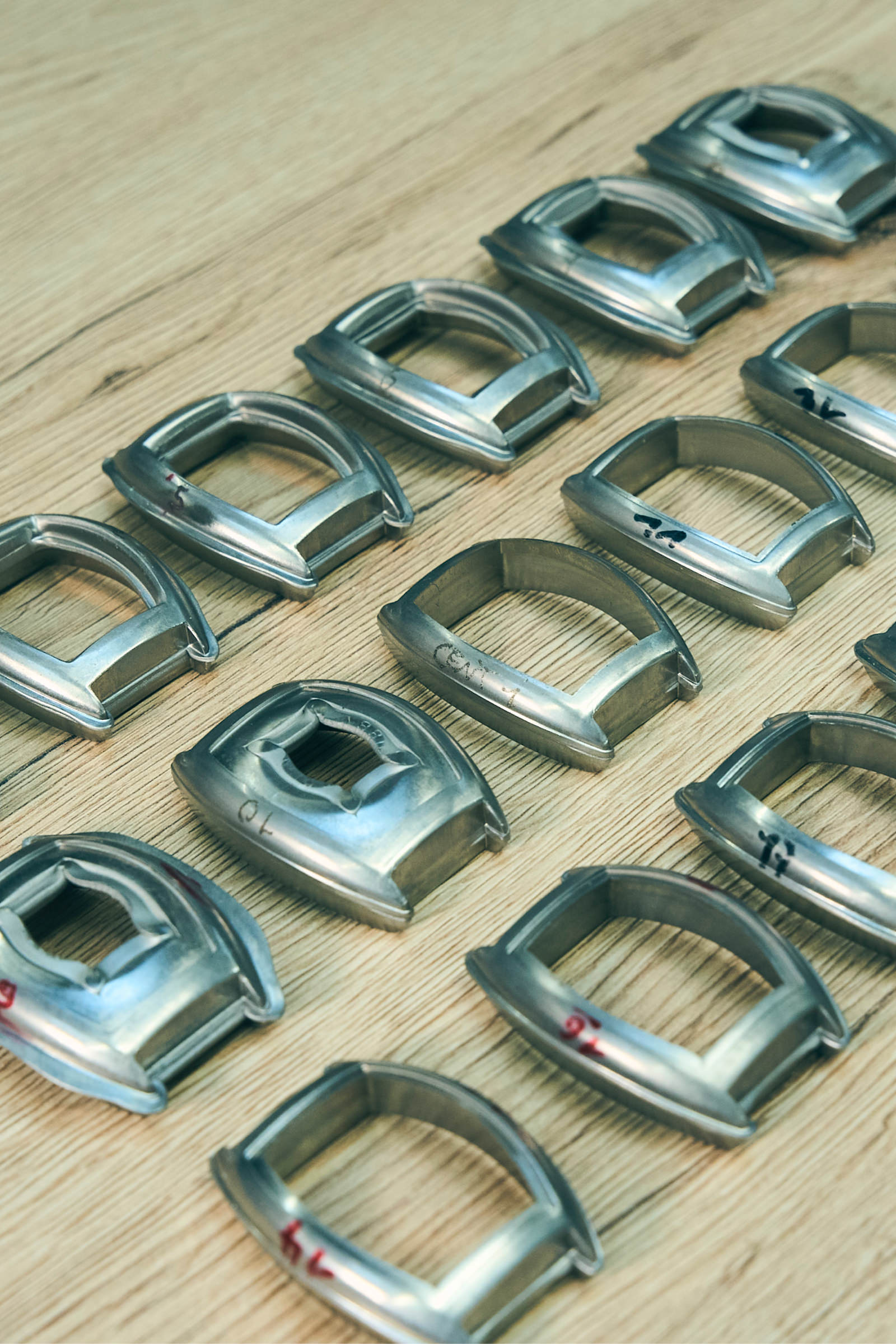

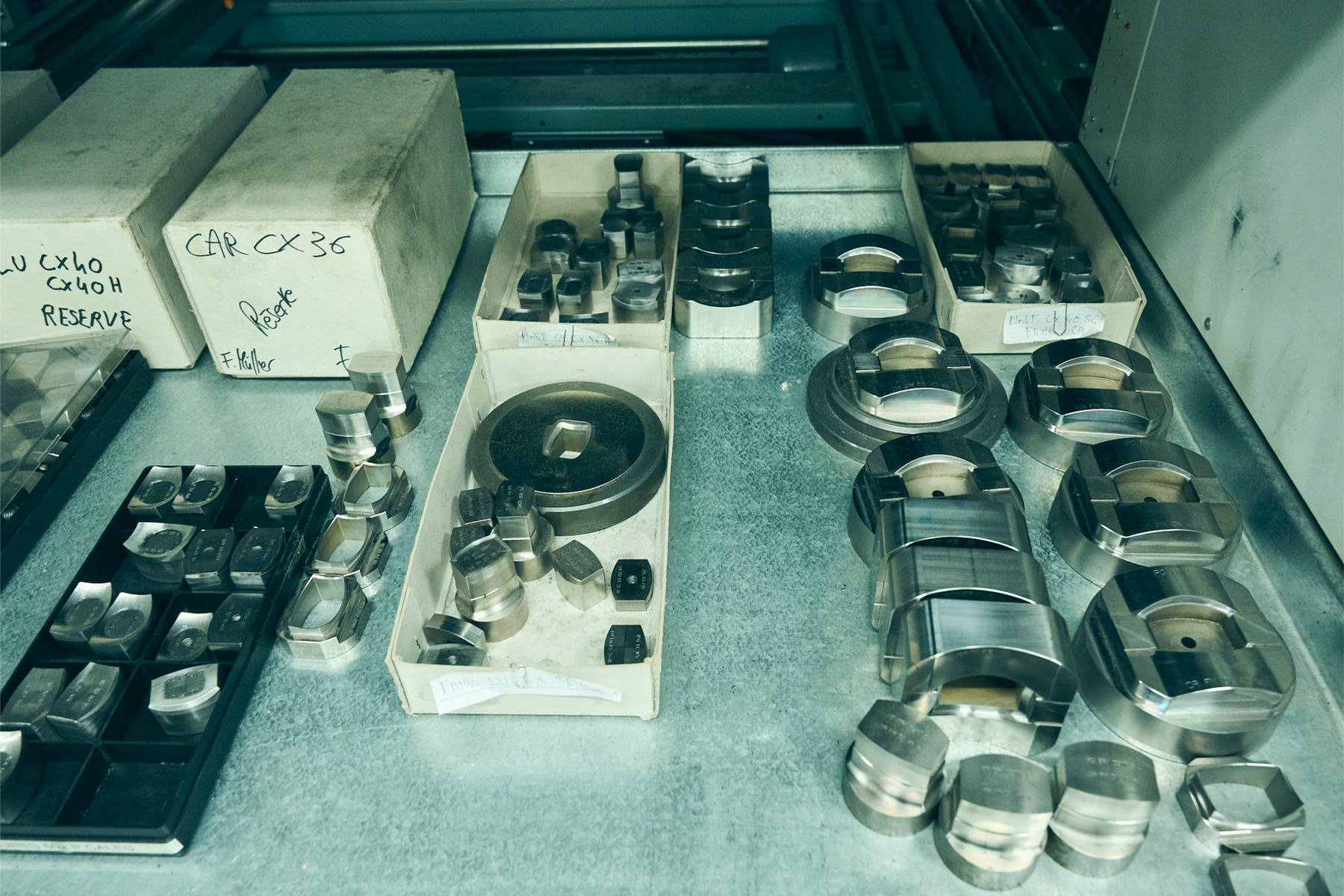

ケース製造はプレス機による成形鍛造で行なわれる。特筆すべきは、そのために必要な金型も自社で内製することだ。多品種のケース製造にスピーディに対応し、精度や品質を管理するためにも欠かせない同社の強みである。

こうしてジュテック社で作られたケースはウォッチランドに送られ、装飾などの仕上げの後、最終ケースとして完成する。両者が一体になった連係プレーが個性豊かなケースを生み出すのだ。

@ジュテック社 管理責任者

ケース製造のプランニングと鍛造成形を担う。「いってみれば料理のレシピを作るようなもの」と笑う。

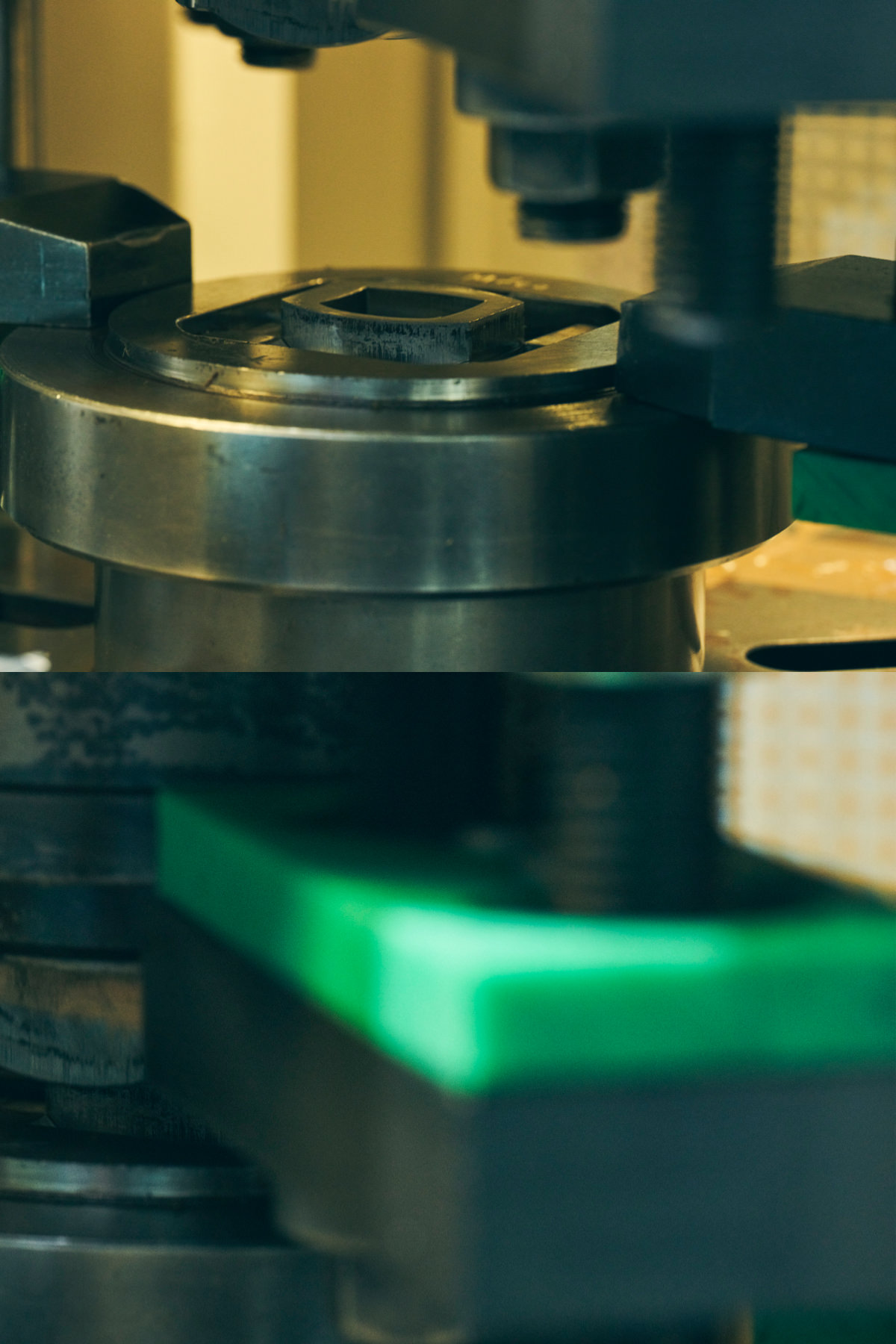

金属に高い圧力をかけることで、素材内部の隙間をつぶし、結晶の微細化と方向を整え、強度を高める。

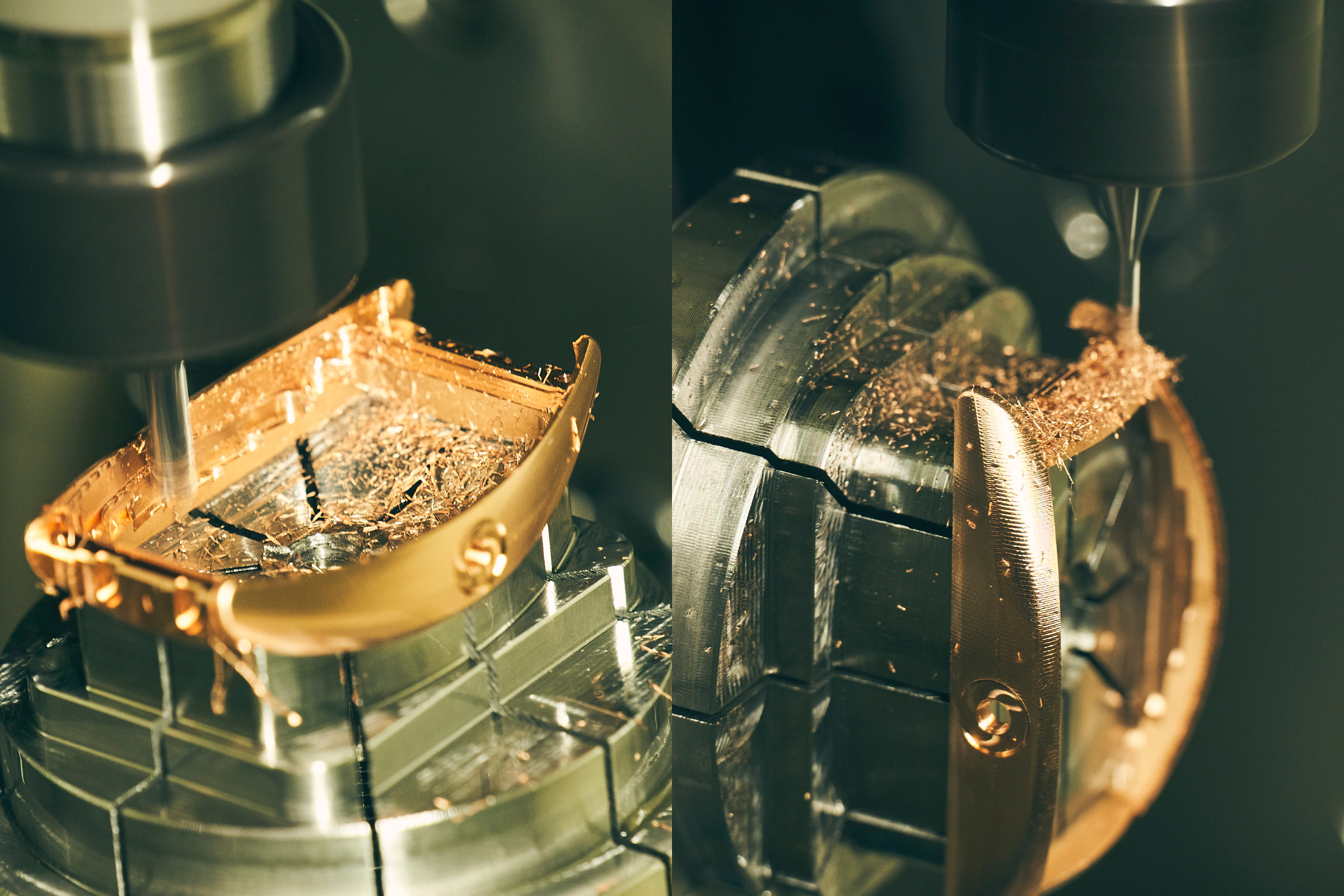

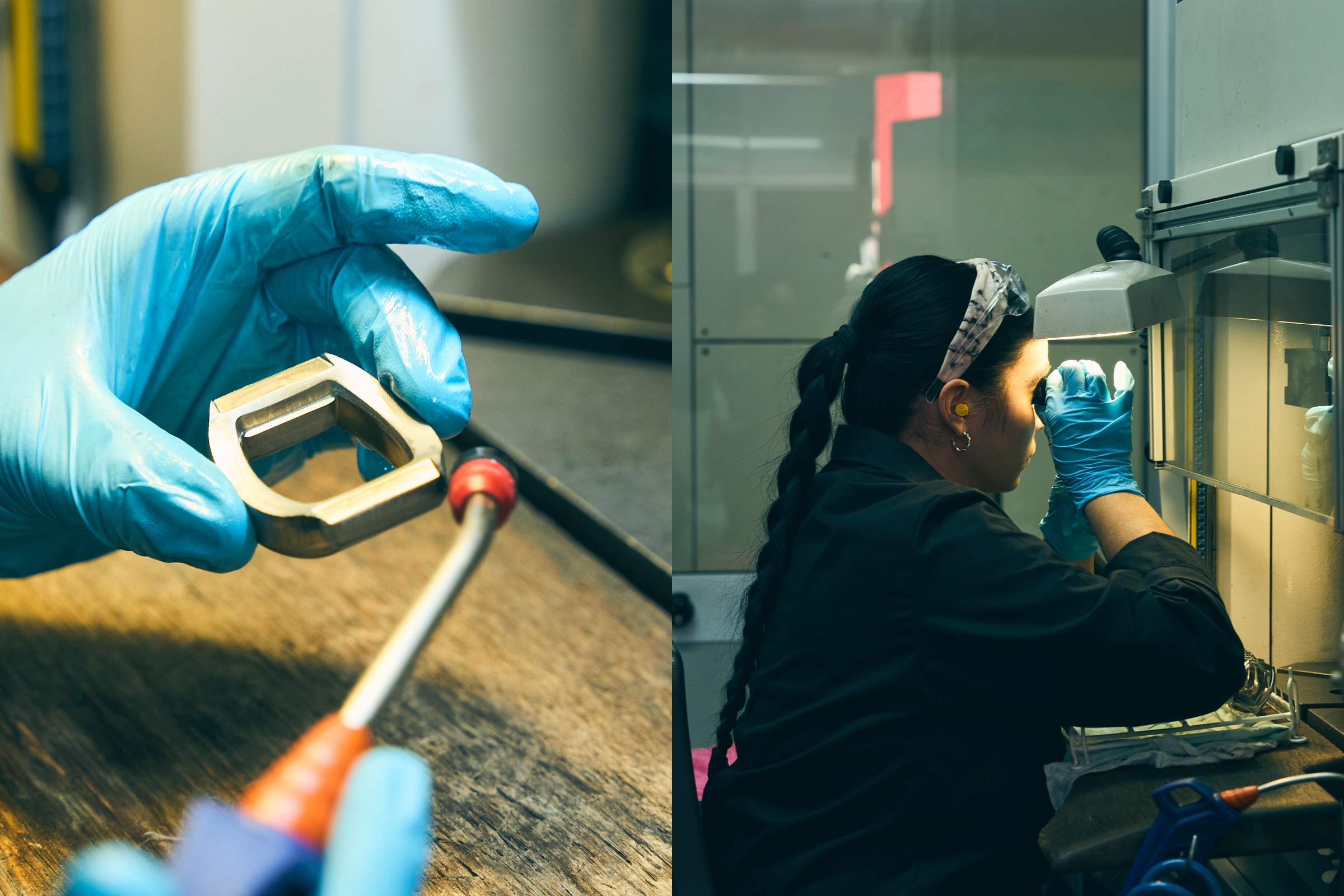

この鍛造製法でもフランク ミュラーでは、常温の状態でプレスし、金属の塑性を生かす冷間鍛造を採用する。成形が複雑になれば工程も増し、トノウ カーベックスでは約20回にも及ぶ。

さらにこの間、高圧によって不安定になった金属分子をより強固に接合させる熱処理が行なわれる。高温の炉に入れた後、時間をかけて冷やし、またプレスを繰り返すことで複雑な構造と強度を実現する。

創造性溢れるウォッチメイキングへの情熱は豪奢なダイヤモンドを纏うジュエリーウォッチにも注がれる。厳格な基準により選別されたダイヤモンドは卓越した品質を誇り、唯一無二の時計を優美かつ華やかに彩るのだ。

その類まれな美しさを演出するのは、熟練した職人による高度なセッティング技術にほかならない。まばゆい煌めきを放つ時計は洗練と品格を湛え、手にする喜びは何ものにも代えがたい。

開けられた位置に爪を作る

開けられた位置に爪を作る

ダイヤモンドを一粒一粒セット

ダイヤモンドを一粒一粒セット

事前にケースに開けられた溝状の爪道をドリルで広げ、

爪を作ってダイヤモンドを埋める。

爪を倒してしっかり固定

爪を倒してしっかり固定

爪痕を滑らかに仕上げる

爪痕を滑らかに仕上げる

爪を倒して固定する。

専用の工具で滑らかに仕上げる。

作業は図面に従い、石はサイズで決められた位置に

セッティングされる。

セッティングの前にロウをバーナーであぶり、

ケースを固定する作業用の土台を成形する。

熱した土台でケースも暖まり、作業もしやすくなる。

伝統的な製法だ。

ウォッチランドで取り扱われるダイヤモンドの中には、

極めて希少価値の高いイエローダイヤモンドの姿も。

ハイグレードな品質を誇るダイヤモンドのみを採用!

ハイグレードな品質を誇るダイヤモンドのみを採用!

ウォッチランドでは2022年、

敷地内にジュエリーセッティングの専用工房を新設。

そしてフランク ミュラーのジュエリーウォッチには

カラット、カラー、カット、クラリティ、そのいずれも

高品質なダイヤモンドが採用されている。

© WORLD COMMERCE CORPORATION. All Rights Reserved.